Khắc phục điều chế bổ sung dung dịch trong điện phân tinh luyện thiếc bằng giải pháp kiểm soát các chỉ tiêu ổn định dung dịch

Cải tiến công nghệ để nâng cao năng suất lao động, ổn định chất lượng sản phẩm và giảm chi phí sản xuất có ý nghĩa sống còn đối với các đơn vị sản xuất, kinh doanh. Ý thức được tầm quan trọng đó, trong thời gian qua, Công ty TNHH một thành viên Mỏ và Luyện kim Thái Nguyên đã tự nghiên cứu, cải tiến quy trình công nghệ, khắc phục việc điều chế bổ sung dung dịch trong công nghệ điện phân tinh luyện thiếc bằng giải pháp kiểm soát các chỉ tiêu ổn định trong dung dịch điện phân, cụ thể như sau:

Công ty TNHH một thành viên Mỏ và Luyện kim Thái Nguyên bắt đầu sản xuất thiếc 99,95% Sn bằng công nghệ điện phân tinh luyện từ năm 2004, đến năm 2019 tiếp quản dự án sản xuất thử nghiệm cấp Nhà nước “Hoàn thiện công nghệ sản xuất thiếc 99,99% Sn bằng phương pháp điện phân tinh luyện có màng ngăn”, từ đó đến nay Công ty vừa sản xuất thiếc 99,95%Sn và thiếc 99,99% Sn theo yêu cầu của khách hàng.

Quá trình điện phân tinh luyện thiếc là quá trình trao đổi điện và chất của hai điện cực bằng thiếc được nhúng trong dung dịch điện ly (dung dịch điện phân) dưới tác dụng của dòng điện một chiều. Cực dương (anot) là thiếc thô có chứa nhiều tạp chất cần tinh luyện, cực âm (catot) là thiếc sạch để kết tinh và thu sản phẩm thiếc.

Nguyên lý ưu tiên trên các điện cực:

Trên anot ưu tiên các cấu tử có thế điện cực âm hơn, nghĩa là các cấu tử có thế điện cực âm hơn sẽ bị hòa tan trước.

Trên catot ưu tiên các cấu tử có thế điện cực dương hơn, nghĩa là các cation có thế điện cực dương hơn sẽ kết tinh trước.

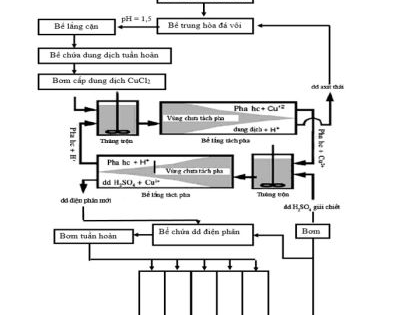

Theo quy trình công nghệ, định kỳ khi nồng độ nồng độ ion Sn2 trong dung dịch bị giảm cần tiến hành điều chế bổ sung đến khi nồng độ dung dịch đạt yêu cầu công nghệ. Quá trình điều chế dung dịch bổ sung Sn2 là quá trình phức tạp trong khâu điện phân tinh luyện thiếc, Công ty cũng đã tìm hiểu thử nghiệm rất nhiều phương án như: màng ngăn bằng hộp gỗ, túi vải khung nhựa, khung gỗ bọc vải ... Đặc biệt khâu điều chế bổ sung muối Sn2 chi phí về vật tư lớn, chi phí nhân công cao thời gian kéo dài và quá trình điều chế ảnh hưởng không nhỏ tới sức khỏe của người lao động. Thực trạng đó kéo dài và chưa có giải pháp tối ưu ổn định nồng độ muối Sn2 trong dung dịch điện phân.Trong khi đó, quá trình điện phân diễn ra liên tục trong thời gian dài, khi chất lượng dung dịch giảm, hiện tượng tăng mạnh phân cực anot sẽ làm giảm tuổi thọ (khả năng nhiễm bẩn) của dung dịch điện phân, sự thụ động anot tại các bể chất lượng nguyên liệu thấp thường xuyên xảy ra gây nên tình trạng mất ổn định của công nghệ.

Loại trừ vấn đề nhiễm bẩn cơ học, chất lượng kim loại catot bị ảnh hưởng trực tiếp bởi giá trị phân cực anot, việc duy trì và kiểm soát tốt phân cực anot sẽ đảm bảo sự ổn định và nâng cao chất lượng sản phẩm. Tuy nhiên giá trị phân cực anot luôn luôn tăng theo thời gian điện phân do việc hình thành lớp bùn trên bề mặt điện cực. Bên cạnh đó, nồng độ dung dịch điện phân có xu hướng luôn giảm dần theo thời gian điện phân làm giá trị thế điện cực của thiếc giảm theo. Khi đó nếu điện áp bể không đổi nghĩa là phân cực anot đã tăng theo tỷ lệ nghịch với mức độ giảm thế điện cực của thiếc đồng thời làm hạn chế khả năng khuếch tán ion Sn2 ra khỏi bề mặt điện cực.

Như vậy, có thể nói điều quan trọng nhất trong công nghệ điện phân tinh luyện thiếc là ổn định được dung dịch điện phân thích hợp, đồng thời dung dịch điện phân thỏa mãn các yêu cầu chính như: muối thiếc phải tan tốt trong dung dịch điện phân; các tạp chất trong anot không bị hòa tan vào dung dịch mà nằm ở dạng bùn dương cực; dung dịch điện phân có độ dẫn điện thích hợp; không tạo ra các khí độc trong quá trình tinh luyện; thành phần dung dịch ổn định trong thời gian dài; đảm bảo thiếc kết tinh trên catot ở dạng mịn, chắc và không bị hòa tan trở lại; dung dịch điện phân có độ sạch cả về cơ học (dung dịch có độ trong, không bị vẩn đục) lẫn điện hóa (các tạp chất ít bị hòa tan vào dung dịch).

Quá trình điện phân, nồng độ axit H2SO4 có xu hướng giảm theo thời gian do nồng độ ion H và SO42- bị giảm, nguyên nhân do các phản ứng hóa học oxi hóa khử có chọn lọc trong quá trình điện phân và một vài nguyên nhân khác như hàm lượng các tạp chất, dung dịch rửa anot, katot có nồng độ axit thấp được bổ sung vào cũng làm giảm nồng độ axit trong dung dịch điện phân, nếu nồng độ axít giảm xuống mức 85g/l sẽ làm quá trình duy trì muối Sn2 trong dung dịch không được đảm bảo trong ngưỡng an toàn 28 – 35g/l, vì vậy cần phải duy trì bổ sung H2SO4 trong phạm vi an toàn với nồng độ 93 – 95 g/l thì nồng độ muối Sn2 sẽ ổn định.

Để khắc phục tình trạng trên, trong quá trình điện phân, Công ty đã thường xuyên theo dõi sự giảm dần của nồng độ muối Sn2 để kịp thời bổ sung H2SO4 nhằm duy trì, ổn định nồng độ Sn2 trong dung dịch điện phân. Ngoài việc duy trì sự ổn định nồng độ H2SO4 vẫn phải duy trì chế độ điện phân như sau: điện áp tổng = Số bể x 0,2V mật độ dòng duy trì trong khoảng 65 – 68 A/m2; thường xuyên theo dõi bề mặt kết tinh catot để điều chỉnh lượng chất hoạt tính bề mặt trong dung dịch phù hợp dựa theo kinh nghiệm phán đoán không theo chu kỳ bổ sung cụ thể do chưa xác định được tỷ lệ chất hoạt tính bề mặt. Mặt khác chất hoạt tính bề mặt có ảnh hưởng rõ rệt lên bề mặt sản phẩm sau khi bổ sung khoảng 24h, qua theo dõi bề mặt kết tinh trên sản phẩm có thể nhận biết được lượng chất hoạt tính và thời điểm cần bổ sung. Ngoài ra sau khi bổ sung chất hoạt tính bề mặt khoảng 2h thì cũng có thể nhận biết lượng bổ sung đã phù hợp hay chưa qua sự biến đổi cường độ dòng điện; điện áp tổng; điện áp bể; độ tơi xốp của lớp bùn trên bề mặt anot; bề mặt kết tinh trên catot. Kết quả: muối thiếc Sn2 ổn định không có sự biến động lớn với nồng độ dao động trong khoảng an toàn 33 – 36 g/l. Mặt khác với chế độ điện phân duy trì mật độ dòng trong khoảng 65 – 68 A/m2 cho thấy sự ổn định về mặt chất lượng sản phẩm và nồng độ muối Sn2 trong dung dịch

Do đó việc điều chế bổ sung muối thiếc Sn2 vào dung dịch đã được khắc phục, giảm được chi phí nhân công, chi phí vật tư phục vụ cho việc điều chế, đặc biệt sức khỏe người lao động trực tiếp thao tác khâu điều chế và sản xuất không bị gián đoạn, chất lượng sản phẩm đảm bảo ổn định.

Như vậy, có thể nói việc nghiên cứu kỹ thuật khắc phục điều chế bổ sung dung dịch trong quá trình điện phân tinh luyện thiếc là một thành công trong sản xuất tại Công ty TNHH một thành viên Mỏ và Luyện kim Thái Nguyên, thành công này đã mang lại lợi thế cho Công ty trong việc làm chủ công nghệ, cắt giảm chi phí, hạ giá thành sản phẩm, tăng tính cạnh tranh trên thị trường.

Lê Văn Kiên, Giám đốc Công ty TNHH một thành viên Mỏ và Luyện kim Thái Nguyên

Viện Khoa học và Công nghệ Mỏ - Luyện kim

Viện Khoa học và Công nghệ Mỏ - Luyện kim

Cải tiến công nghệ để nâng cao năng suất lao động, ổn định chất lượng sản phẩm và giảm chi phí sản xuất có ý nghĩa sống còn đối với các đơn vị sản xuất, kinh doanh. Ý thức được tầm quan trọng đó, trong thời gian qua, Công ty TNHH một thành viên Mỏ và Luyện kim Thái Nguyên đã tự nghiên cứu, cải tiến quy trình công nghệ, khắc phục việc điều chế bổ sung dung dịch trong công nghệ điện phân tinh luyện thiếc bằng giải pháp kiểm soát các chỉ tiêu ổn định trong dung dịch điện phân, cụ thể như sau:

Công ty TNHH một thành viên Mỏ và Luyện kim Thái Nguyên bắt đầu sản xuất thiếc 99,95% Sn bằng công nghệ điện phân tinh luyện từ năm 2004, đến năm 2019 tiếp quản dự án sản xuất thử nghiệm cấp Nhà nước “Hoàn thiện công nghệ sản xuất thiếc 99,99% Sn bằng phương pháp điện phân tinh luyện có màng ngăn”, từ đó đến nay Công ty vừa sản xuất thiếc 99,95%Sn và thiếc 99,99% Sn theo yêu cầu của khách hàng.

Quá trình điện phân tinh luyện thiếc là quá trình trao đổi điện và chất của hai điện cực bằng thiếc được nhúng trong dung dịch điện ly (dung dịch điện phân) dưới tác dụng của dòng điện một chiều. Cực dương (anot) là thiếc thô có chứa nhiều tạp chất cần tinh luyện, cực âm (catot) là thiếc sạch để kết tinh và thu sản phẩm thiếc.

Nguyên lý ưu tiên trên các điện cực:

Trên anot ưu tiên các cấu tử có thế điện cực âm hơn, nghĩa là các cấu tử có thế điện cực âm hơn sẽ bị hòa tan trước.

Trên catot ưu tiên các cấu tử có thế điện cực dương hơn, nghĩa là các cation có thế điện cực dương hơn sẽ kết tinh trước.

Theo quy trình công nghệ, định kỳ khi nồng độ nồng độ ion Sn2 trong dung dịch bị giảm cần tiến hành điều chế bổ sung đến khi nồng độ dung dịch đạt yêu cầu công nghệ. Quá trình điều chế dung dịch bổ sung Sn2 là quá trình phức tạp trong khâu điện phân tinh luyện thiếc, Công ty cũng đã tìm hiểu thử nghiệm rất nhiều phương án như: màng ngăn bằng hộp gỗ, túi vải khung nhựa, khung gỗ bọc vải ... Đặc biệt khâu điều chế bổ sung muối Sn2 chi phí về vật tư lớn, chi phí nhân công cao thời gian kéo dài và quá trình điều chế ảnh hưởng không nhỏ tới sức khỏe của người lao động. Thực trạng đó kéo dài và chưa có giải pháp tối ưu ổn định nồng độ muối Sn2 trong dung dịch điện phân.Trong khi đó, quá trình điện phân diễn ra liên tục trong thời gian dài, khi chất lượng dung dịch giảm, hiện tượng tăng mạnh phân cực anot sẽ làm giảm tuổi thọ (khả năng nhiễm bẩn) của dung dịch điện phân, sự thụ động anot tại các bể chất lượng nguyên liệu thấp thường xuyên xảy ra gây nên tình trạng mất ổn định của công nghệ.

Loại trừ vấn đề nhiễm bẩn cơ học, chất lượng kim loại catot bị ảnh hưởng trực tiếp bởi giá trị phân cực anot, việc duy trì và kiểm soát tốt phân cực anot sẽ đảm bảo sự ổn định và nâng cao chất lượng sản phẩm. Tuy nhiên giá trị phân cực anot luôn luôn tăng theo thời gian điện phân do việc hình thành lớp bùn trên bề mặt điện cực. Bên cạnh đó, nồng độ dung dịch điện phân có xu hướng luôn giảm dần theo thời gian điện phân làm giá trị thế điện cực của thiếc giảm theo. Khi đó nếu điện áp bể không đổi nghĩa là phân cực anot đã tăng theo tỷ lệ nghịch với mức độ giảm thế điện cực của thiếc đồng thời làm hạn chế khả năng khuếch tán ion Sn2 ra khỏi bề mặt điện cực.

Như vậy, có thể nói điều quan trọng nhất trong công nghệ điện phân tinh luyện thiếc là ổn định được dung dịch điện phân thích hợp, đồng thời dung dịch điện phân thỏa mãn các yêu cầu chính như: muối thiếc phải tan tốt trong dung dịch điện phân; các tạp chất trong anot không bị hòa tan vào dung dịch mà nằm ở dạng bùn dương cực; dung dịch điện phân có độ dẫn điện thích hợp; không tạo ra các khí độc trong quá trình tinh luyện; thành phần dung dịch ổn định trong thời gian dài; đảm bảo thiếc kết tinh trên catot ở dạng mịn, chắc và không bị hòa tan trở lại; dung dịch điện phân có độ sạch cả về cơ học (dung dịch có độ trong, không bị vẩn đục) lẫn điện hóa (các tạp chất ít bị hòa tan vào dung dịch).

Quá trình điện phân, nồng độ axit H2SO4 có xu hướng giảm theo thời gian do nồng độ ion H và SO42- bị giảm, nguyên nhân do các phản ứng hóa học oxi hóa khử có chọn lọc trong quá trình điện phân và một vài nguyên nhân khác như hàm lượng các tạp chất, dung dịch rửa anot, katot có nồng độ axit thấp được bổ sung vào cũng làm giảm nồng độ axit trong dung dịch điện phân, nếu nồng độ axít giảm xuống mức 85g/l sẽ làm quá trình duy trì muối Sn2 trong dung dịch không được đảm bảo trong ngưỡng an toàn 28 – 35g/l, vì vậy cần phải duy trì bổ sung H2SO4 trong phạm vi an toàn với nồng độ 93 – 95 g/l thì nồng độ muối Sn2 sẽ ổn định.

Để khắc phục tình trạng trên, trong quá trình điện phân, Công ty đã thường xuyên theo dõi sự giảm dần của nồng độ muối Sn2 để kịp thời bổ sung H2SO4 nhằm duy trì, ổn định nồng độ Sn2 trong dung dịch điện phân. Ngoài việc duy trì sự ổn định nồng độ H2SO4 vẫn phải duy trì chế độ điện phân như sau: điện áp tổng = Số bể x 0,2V mật độ dòng duy trì trong khoảng 65 – 68 A/m2; thường xuyên theo dõi bề mặt kết tinh catot để điều chỉnh lượng chất hoạt tính bề mặt trong dung dịch phù hợp dựa theo kinh nghiệm phán đoán không theo chu kỳ bổ sung cụ thể do chưa xác định được tỷ lệ chất hoạt tính bề mặt. Mặt khác chất hoạt tính bề mặt có ảnh hưởng rõ rệt lên bề mặt sản phẩm sau khi bổ sung khoảng 24h, qua theo dõi bề mặt kết tinh trên sản phẩm có thể nhận biết được lượng chất hoạt tính và thời điểm cần bổ sung. Ngoài ra sau khi bổ sung chất hoạt tính bề mặt khoảng 2h thì cũng có thể nhận biết lượng bổ sung đã phù hợp hay chưa qua sự biến đổi cường độ dòng điện; điện áp tổng; điện áp bể; độ tơi xốp của lớp bùn trên bề mặt anot; bề mặt kết tinh trên catot. Kết quả: muối thiếc Sn2 ổn định không có sự biến động lớn với nồng độ dao động trong khoảng an toàn 33 – 36 g/l. Mặt khác với chế độ điện phân duy trì mật độ dòng trong khoảng 65 – 68 A/m2 cho thấy sự ổn định về mặt chất lượng sản phẩm và nồng độ muối Sn2 trong dung dịch

Do đó việc điều chế bổ sung muối thiếc Sn2 vào dung dịch đã được khắc phục, giảm được chi phí nhân công, chi phí vật tư phục vụ cho việc điều chế, đặc biệt sức khỏe người lao động trực tiếp thao tác khâu điều chế và sản xuất không bị gián đoạn, chất lượng sản phẩm đảm bảo ổn định.

Như vậy, có thể nói việc nghiên cứu kỹ thuật khắc phục điều chế bổ sung dung dịch trong quá trình điện phân tinh luyện thiếc là một thành công trong sản xuất tại Công ty TNHH một thành viên Mỏ và Luyện kim Thái Nguyên, thành công này đã mang lại lợi thế cho Công ty trong việc làm chủ công nghệ, cắt giảm chi phí, hạ giá thành sản phẩm, tăng tính cạnh tranh trên thị trường.

Danh mục tin tức

Tin mới nhất

- Bán thanh lý tài sản cố định, công cụ dụng cụ

- Thông báo lần 2. Bổ sung nhân sự cho Phòng Kế hoạch và Khoa học Công nghệ

- Nhu cầu bổ sung nhân sự cho Phòng Kế hoạch và Khoa học Công nghệ (C2), Viện Khoa học và Công nghệ Mỏ - Luyện kim

- KẾ HOẠCH Thực hiện công tác phòng, chống tham nhũng, tiêu cực năm 2025 của Viện Khoa học và Công nghệ Mỏ - Luyện kim

- KẾ HOẠCH Thực hiện Chương trình thực hành tiết kiệm, chống lãng phí năm 2025 của Viện Khoa học và Công nghệ Mỏ - Luyện kim

-

Kỷ niệm 45 năm thành lập VIMLUKI

- Toàn cảnh Lễ kỷ niệm 55 năm ngày thành lập Viện Khoa học và Công nghệ Mỏ - Luyện kim

- Hiệp hội Titan Việt Nam

- Phóng sự: 55 năm thành lập VIMLUKI

- Phóng sự: 50 năm thành lập Vimluki

- Highlight lễ kỷ niệm 55 năm thành lập Viện

- Kỷ niệm 40 thành lập Vimluki (p1)

- Kỷ niệm 40 thành lập Vimluki (p2)