Thành phần chất sơn khuôn đúc thép cacbon và thép hợp kim mangan cao

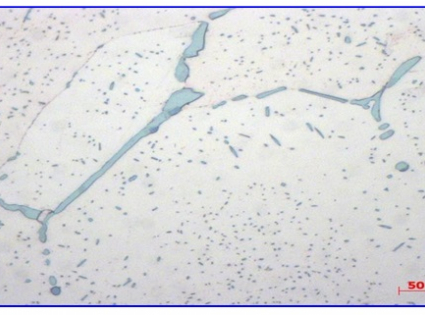

- Nghiên cứu xác định chiều dày lớp sơn: Chất sơn khuôn được quét lên mẫu, mài phẳng mặt ngang của mẫu, tẩm dung dịch bạc, soi kính hiển vi, chiều dày của lớp bạc chính là chiều dày của lớp sơn khuôn.

- Xác định khả năng chịu nhiệt của lớp sơn

2.2. Nguyên liệu chế tạo chất sơn khuôn

- Bột manhezi, thành phần MgO > 65%, ngoài ra còn có tạp oxit của nhôm, sắt, canxi…

- Sét bentonit

- Nhựa thông: Thành phần hóa học của nhựa thông gồm: 87 ÷ 90% là hỗn hợp của axit diterpene hay còn gọi là axit nhựa, 10% là các chất trung tính và 3 ÷ 5% là các axit béo. Công thức phân tử của nhựa thông có dạng C19H29COOH.

- Cồn công nghiệp 960.

2.3. Thiết bị nghiên cứu

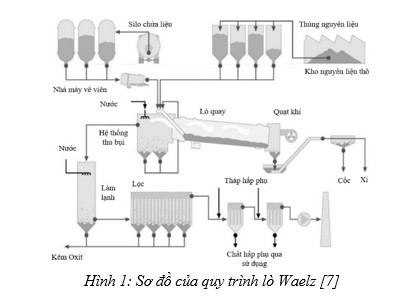

Một số thiết bị được sử dụng cho quá trình chuẩn bị nguyên liệu được trình bày trên hình 1 và hình 2.

3. Kết quả và thảo luận

3.1. Thành phần hóa học

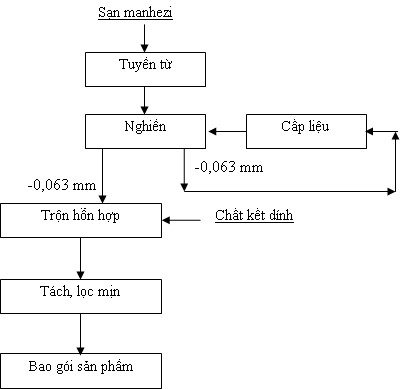

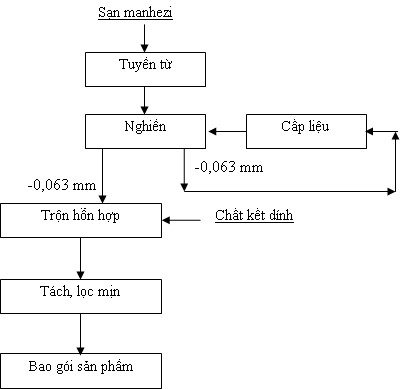

Bằng việc đánh giá ưu điểm và nhược điểm của các phương pháp tạo bột [1] vật liệu chịu lửa (bột manhezi), đã lựa chọn phương pháp nghiền khô (sơ đồ hình 3).

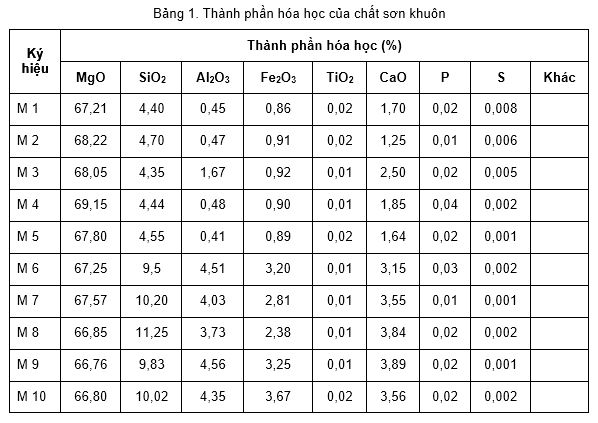

Qua hơn 20 mẫu thí nghiệm và 20 lần thử nghiệm các hỗn hợp sơn khuôn với các loại dung môi pha là cồn, xăng, dầu hỏa, xylen và tôluen, đề tài đã tiến hành phân tích các mẫu đặc trưng, kết quả thành phần hóa học chất sơn khuôn được trình bày trong bảng 1.

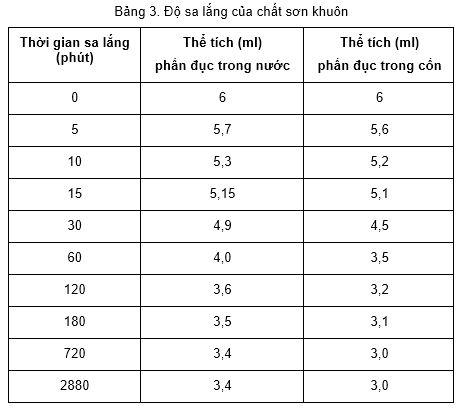

Kết quả nghiên cứu cho thấy, thời gian kết thúc quá trình sa lắng của chất sơn khuôn trong cồn và nước là 720 phút. Khả năng sa lắng của chất sơn khuôn trong cồn nhanh hơn trong nước. Khả năng trương nở của nó trong cồn (1,5 ml/ph) kém hơn so với trong nước (1,7 ml/ph). Để chất sơn khuôn trương nở hết, cần ngâm trong dung môi cồn trong nhiều giờ.

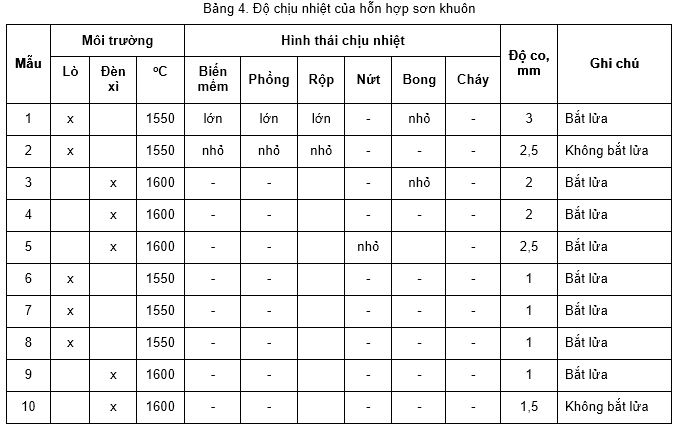

3.3. Khả năng chịu nhiệt của lớp sơn

Độ chịu nhiệt của hỗn hợp sơn khuôn phụ thuộc chủ yếu vào các hạt phân tán trong hỗn hợp sơn khuôn; độ chịu nhiệt của vật liệu phải cao hơn nhiệt độ kim loại lỏng rót vào khuôn. Thành phần hạt của hỗn hợp sơn khuôn là những phần tử vật liệu không nóng chảy và khuếch tán, thường là các chất vô cơ bền hóa học ở nhiệt độ cao và có hoạt tính yếu với kim loại rót vào khuôn. Các vật liệu như vậy là crômít, crômanhêzi, manhêzi, bôxít, zeconi.v.v…

Để kiểm tra độ chịu nhiệt đề tài dùng phương pháp đo độ biến dạng và xác định nhiệt độ bắt đầu biến dạng của mẫu hỗn hợp sơn khuôn trên khuôn cát sau nung trong lò ở khoảng 1550oC hoặc dùng đèn xì mỏ đốt trên bề mặt hỗn hợp sơn khuôn ở nhiệt độ 1600oC. Độ chịu nhiệt của hỗn hợp sơn được tiến hành xác định bằng trạng thái (chảy, biến mềm, phồng, rộp, co ngót, bong, nứt .v.v.). Kết quả thực nghiệm được thể hiện bảng 4.

Tóm tắt

Các loại thép hợp kim mangan, crom là thép chịu mài mòn chứa một hàm lượng nhất định oxit mangan, oxit crom, khi đúc vào khuôn cát sẽ xảy ra phản ứng tạo xỉ (MnO.SiO2) bám dính vào sản phẩm đúc, làm hỏng bề mặt sản phẩm. Để loại bỏ hiện tượng dính bám cát cũng như xỉ lên bề mặt sản phẩm đúc, đã chất sơn khuôn đúc.

Ngoài tác dụng phòng chống hiện tượng cháy dính bám cát ở vật đúc, sử dụng chất sơn khuôn còn tăng độ bền, độ chịu nhiệt của lớp bề mặt, tránh cho khuôn không bị bong, bở, sụt cát, tăng độ nhẵn bề mặt khuôn dẫn đến làm tăng độ nhẵn bề mặt vật đúc.

Tỷ lệ pha trộn hỗn hợp sơn khuôn tối ưu là: 500 g MgO, 10 g Al2O3, 40 g bentônít, 30 g nhựa thông, 400 g cồn hoặc xăng.

1. Mở đầu

Chất sơn khuôn đúc thép cacbon và thép hợp kim mangan cao là một hỗn hợp đòi hỏi chất lượng cao. Ngoài việc đảm bảo không tham gia phản ứng hóa học với các thành phần có mặt trong hợp kim, vật đúc còn phải đạt các yêu cầu kỹ thuật như: không rỗ xỉ, rỗ khí, tính điền đầy, chất lượng bề mặt…

Cháy cát là một trong những hiện tượng thường xuyên xảy ra khi kim loại lỏng tiếp xúc với thành khuôn đúc (thành phần chính là cát), điều này đặc biệt nghiêm trọng trong trường hợp đúc thép hợp kim. Để phòng tránh hiện tượng này, thường sử dụng chất sơn khuôn phù hợp cho mỗi loại vật liệu đúc khác nhau.

Chất sơn khuôn có tác dụng bít kín các hốc khuôn, ngăn cách tiếp xúc trực tiếp giữa kim loại lỏng và thành khuôn, tăng khả năng chịu nhiệt cho khuôn đúc… Thành phần cơ bản của chất sơn khuôn gồm: vật liệu chịu nhiệt, chất kết dính, dung môi hòa tan và chất tạo huyền phù.

Đối với vật đúc là thép cacbon, thép mangan cao, yêu cầu chất sơn khuôn trên bề mặt sản phẩm có cấu trúc spinel bền chắc, phủ kín, xít chặt. Hỗn hợp sơn khuôn manhezi đã làm cho cấu trúc bề mặt của sản phẩm thép cacbon và thép mangan cao mịn hơn, bề mặt sản phẩm nhẵn, không những đáp ứng yêu cầu về hình dáng mà còn đảm bảo độ chính xác về kích thước hình học.

Trong bài báo này, tác giả tập trung nghiên cứu lựa chọn thành phần chất sơn khuôn, chế tạo chất sơn khuôn, thử nghiệm một số tính chất của chất sơn khuôn và sử dụng chất sơn khuôn đúc thử sản phẩm.

2. Thực nghiệm

2.1. Phương pháp nghiên cứu

Các phương pháp được sử dụng nhằm xác định thành phần chất sơn khuôn như sau:

- Tổng quan các phương pháp chế tạo chất sơn khuôn đúc thép cacbon và thép mangan cao, yêu cầu đối với sơn khuôn.

- Nghiên cứu lựa chọn vật liệu chịu lửa và các yếu tố ảnh hưởng đến tính chất của chất sơn khuôn

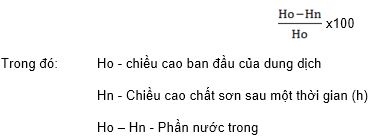

- Xác định độ sa lắng (hay thể vẩn) của dung dịch sơn khuôn theo thời gian: Độ sa lắng là phần trăm chất sơn khuôn bị lắng trong khoảng thời gian xác định tính theo biểu thức [1]:

Các loại thép hợp kim mangan, crom là thép chịu mài mòn chứa một hàm lượng nhất định oxit mangan, oxit crom, khi đúc vào khuôn cát sẽ xảy ra phản ứng tạo xỉ (MnO.SiO2) bám dính vào sản phẩm đúc, làm hỏng bề mặt sản phẩm. Để loại bỏ hiện tượng dính bám cát cũng như xỉ lên bề mặt sản phẩm đúc, đã chất sơn khuôn đúc.

Ngoài tác dụng phòng chống hiện tượng cháy dính bám cát ở vật đúc, sử dụng chất sơn khuôn còn tăng độ bền, độ chịu nhiệt của lớp bề mặt, tránh cho khuôn không bị bong, bở, sụt cát, tăng độ nhẵn bề mặt khuôn dẫn đến làm tăng độ nhẵn bề mặt vật đúc.

Tỷ lệ pha trộn hỗn hợp sơn khuôn tối ưu là: 500 g MgO, 10 g Al2O3, 40 g bentônít, 30 g nhựa thông, 400 g cồn hoặc xăng.

1. Mở đầu

Chất sơn khuôn đúc thép cacbon và thép hợp kim mangan cao là một hỗn hợp đòi hỏi chất lượng cao. Ngoài việc đảm bảo không tham gia phản ứng hóa học với các thành phần có mặt trong hợp kim, vật đúc còn phải đạt các yêu cầu kỹ thuật như: không rỗ xỉ, rỗ khí, tính điền đầy, chất lượng bề mặt…

Cháy cát là một trong những hiện tượng thường xuyên xảy ra khi kim loại lỏng tiếp xúc với thành khuôn đúc (thành phần chính là cát), điều này đặc biệt nghiêm trọng trong trường hợp đúc thép hợp kim. Để phòng tránh hiện tượng này, thường sử dụng chất sơn khuôn phù hợp cho mỗi loại vật liệu đúc khác nhau.

Chất sơn khuôn có tác dụng bít kín các hốc khuôn, ngăn cách tiếp xúc trực tiếp giữa kim loại lỏng và thành khuôn, tăng khả năng chịu nhiệt cho khuôn đúc… Thành phần cơ bản của chất sơn khuôn gồm: vật liệu chịu nhiệt, chất kết dính, dung môi hòa tan và chất tạo huyền phù.

Đối với vật đúc là thép cacbon, thép mangan cao, yêu cầu chất sơn khuôn trên bề mặt sản phẩm có cấu trúc spinel bền chắc, phủ kín, xít chặt. Hỗn hợp sơn khuôn manhezi đã làm cho cấu trúc bề mặt của sản phẩm thép cacbon và thép mangan cao mịn hơn, bề mặt sản phẩm nhẵn, không những đáp ứng yêu cầu về hình dáng mà còn đảm bảo độ chính xác về kích thước hình học.

Trong bài báo này, tác giả tập trung nghiên cứu lựa chọn thành phần chất sơn khuôn, chế tạo chất sơn khuôn, thử nghiệm một số tính chất của chất sơn khuôn và sử dụng chất sơn khuôn đúc thử sản phẩm.

2. Thực nghiệm

2.1. Phương pháp nghiên cứu

Các phương pháp được sử dụng nhằm xác định thành phần chất sơn khuôn như sau:

- Tổng quan các phương pháp chế tạo chất sơn khuôn đúc thép cacbon và thép mangan cao, yêu cầu đối với sơn khuôn.

- Nghiên cứu lựa chọn vật liệu chịu lửa và các yếu tố ảnh hưởng đến tính chất của chất sơn khuôn

- Xác định độ sa lắng (hay thể vẩn) của dung dịch sơn khuôn theo thời gian: Độ sa lắng là phần trăm chất sơn khuôn bị lắng trong khoảng thời gian xác định tính theo biểu thức [1]:

- Nghiên cứu xác định chiều dày lớp sơn: Chất sơn khuôn được quét lên mẫu, mài phẳng mặt ngang của mẫu, tẩm dung dịch bạc, soi kính hiển vi, chiều dày của lớp bạc chính là chiều dày của lớp sơn khuôn.

- Xác định khả năng chịu nhiệt của lớp sơn

2.2. Nguyên liệu chế tạo chất sơn khuôn

- Bột manhezi, thành phần MgO > 65%, ngoài ra còn có tạp oxit của nhôm, sắt, canxi…

- Sét bentonit

- Nhựa thông: Thành phần hóa học của nhựa thông gồm: 87 ÷ 90% là hỗn hợp của axit diterpene hay còn gọi là axit nhựa, 10% là các chất trung tính và 3 ÷ 5% là các axit béo. Công thức phân tử của nhựa thông có dạng C19H29COOH.

- Cồn công nghiệp 960.

2.3. Thiết bị nghiên cứu

Một số thiết bị được sử dụng cho quá trình chuẩn bị nguyên liệu được trình bày trên hình 1 và hình 2.

3. Kết quả và thảo luận

3.1. Thành phần hóa học

Bằng việc đánh giá ưu điểm và nhược điểm của các phương pháp tạo bột [1] vật liệu chịu lửa (bột manhezi), đã lựa chọn phương pháp nghiền khô (sơ đồ hình 3).

Qua hơn 20 mẫu thí nghiệm và 20 lần thử nghiệm các hỗn hợp sơn khuôn với các loại dung môi pha là cồn, xăng, dầu hỏa, xylen và tôluen, đề tài đã tiến hành phân tích các mẫu đặc trưng, kết quả thành phần hóa học chất sơn khuôn được trình bày trong bảng 1.

Từ kết quả phân tích thành phần hóa học của các mẫu ở trung tâm phân tích cho thấy, hàm lượng MgO xê dịch từ 67 đến 69%. Hàm lượng silic từ 4 đến 5%. Thành phần nhôm tăng do tăng cường kết dính bentônnít nên có hàm lượng cao hơn một chút so với tiêu chuẩn dự tính. Thành phần phốt pho cũng cao hơn do phải chuyển kết dính thay cho hydrôphốt phát nhôm.

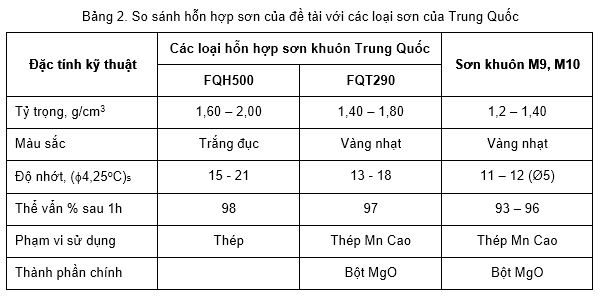

Đã so sánh chất sơn khuôn tự chế tạo với chất sơn khuôn của Trung Quốc [2], [3]. Kết quả so sánh trình bày trong bảng 2.

Đã so sánh chất sơn khuôn tự chế tạo với chất sơn khuôn của Trung Quốc [2], [3]. Kết quả so sánh trình bày trong bảng 2.

Từ bảng 2 cho thấy, hỗn hợp sơn khuôn của đề tài (mẫu M 9, M 10) có các đặc tính kỹ thuật: tỷ trọng, màu sắc, độ nhớt, thể vẩn, thành phần chính đạt chất lượng tương đương loại FQT 290 của Trung Quốc. Thành phần hỗn hợp tối ưu là 500 g MgO, 10 g Al2O3, 40 g bentônít, 30 g nhựa thông, 400 g cồn hoặc xăng. Kích thước hạt 15 – 45 µm, lọt qua sàng 0,063 mm ứng dụng cho thép Mn cao.

Đã chế tạo 100 kg hỗn hợp sơn khuôn đúc có thành phần hóa học như sau: 67¸69% MgO, 4¸5% SiO2, 1,5¸2,6 % Al2O3, 0,8¸1,0% FeT, 1,0¸2,5% CaO, (P,S) < 0,04%.

3.2. Xác định thời gian và độ sa lắng của hỗn hợp bột sơn khuôn trong nước và cồn

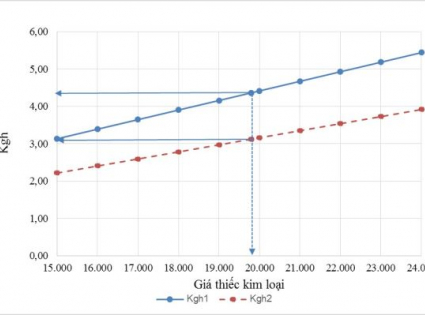

Với thành phần hóa học chất sơn khuôn đã chế tạo như trên, nhằm đánh giá chất lượng, chỉ tiêu kỹ thuật chất sơn khuôn cho đúc thép cacbon và thép mangan cao, đã thử nghiệm xác định thời gian để hỗn hợp sơn khuôn sa lắng tối đa trong môi trường cồn, so sánh với độ sa lắng của nó trong nước. Từ đó, xác định khoảng thời gian tối thiểu mà chất sơn khuôn trương nở hết trong cồn, được thể hiện trong bảng 3 và đồ thị hình 4.

Đã chế tạo 100 kg hỗn hợp sơn khuôn đúc có thành phần hóa học như sau: 67¸69% MgO, 4¸5% SiO2, 1,5¸2,6 % Al2O3, 0,8¸1,0% FeT, 1,0¸2,5% CaO, (P,S) < 0,04%.

3.2. Xác định thời gian và độ sa lắng của hỗn hợp bột sơn khuôn trong nước và cồn

Với thành phần hóa học chất sơn khuôn đã chế tạo như trên, nhằm đánh giá chất lượng, chỉ tiêu kỹ thuật chất sơn khuôn cho đúc thép cacbon và thép mangan cao, đã thử nghiệm xác định thời gian để hỗn hợp sơn khuôn sa lắng tối đa trong môi trường cồn, so sánh với độ sa lắng của nó trong nước. Từ đó, xác định khoảng thời gian tối thiểu mà chất sơn khuôn trương nở hết trong cồn, được thể hiện trong bảng 3 và đồ thị hình 4.

Kết quả nghiên cứu cho thấy, thời gian kết thúc quá trình sa lắng của chất sơn khuôn trong cồn và nước là 720 phút. Khả năng sa lắng của chất sơn khuôn trong cồn nhanh hơn trong nước. Khả năng trương nở của nó trong cồn (1,5 ml/ph) kém hơn so với trong nước (1,7 ml/ph). Để chất sơn khuôn trương nở hết, cần ngâm trong dung môi cồn trong nhiều giờ.

3.3. Khả năng chịu nhiệt của lớp sơn

Độ chịu nhiệt của hỗn hợp sơn khuôn phụ thuộc chủ yếu vào các hạt phân tán trong hỗn hợp sơn khuôn; độ chịu nhiệt của vật liệu phải cao hơn nhiệt độ kim loại lỏng rót vào khuôn. Thành phần hạt của hỗn hợp sơn khuôn là những phần tử vật liệu không nóng chảy và khuếch tán, thường là các chất vô cơ bền hóa học ở nhiệt độ cao và có hoạt tính yếu với kim loại rót vào khuôn. Các vật liệu như vậy là crômít, crômanhêzi, manhêzi, bôxít, zeconi.v.v…

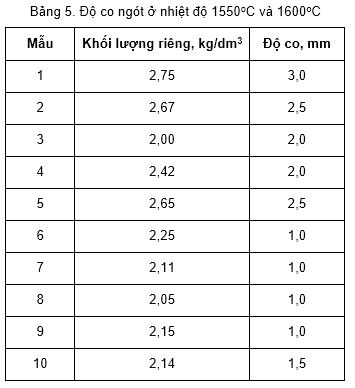

Để kiểm tra độ chịu nhiệt đề tài dùng phương pháp đo độ biến dạng và xác định nhiệt độ bắt đầu biến dạng của mẫu hỗn hợp sơn khuôn trên khuôn cát sau nung trong lò ở khoảng 1550oC hoặc dùng đèn xì mỏ đốt trên bề mặt hỗn hợp sơn khuôn ở nhiệt độ 1600oC. Độ chịu nhiệt của hỗn hợp sơn được tiến hành xác định bằng trạng thái (chảy, biến mềm, phồng, rộp, co ngót, bong, nứt .v.v.). Kết quả thực nghiệm được thể hiện bảng 4.

Kết quả thực nghiệm cho thấy, từ mẫu 6 trở đi đạt yêu cầu về độ chịu nhiệt của chất sơn khuôn. Các hỗn hợp sơn khuôn của hệ MgO với bentônít và nhựa thông (một số mẫu có thêm Al2O3) trong dung môi pha là xăng, cồn, dầu đều đạt tiêu chuẩn [2].

So sánh độ co ngót khi sử dụng hỗn hợp sơn khuôn, sơn hệ silicat có độ co lớn trên 2 lần so với sơn khuôn MgO, bentônít và nhựa thông của đề tài.

Với hỗn hợp sơn khuôn manhêzi mẫu 6, 7 không xuất hiện bong vẩy, không tạo gợn và hổng khí, có độ co ngót không đáng kể. Kết quả cho thấy, độ co màng sơn phủ ít, độ bền nhiệt ổn định cao.

Kết quả của đề tài cũng được so sánh với sản phẩm sơn của Feseco đang tồn tại ở một số nhà máy của Việt Nam. Chất lượng sản phẩm tương đương với sản phẩm của Foseco nhưng giá thành thì lại thấp hơn. Hệ thu hồi sản phẩm ở các loạt thí nghiệm đã xác lập được trong > 98% (gần như không sản phẩm nào bị dính cát), tỷ lệ phế phẩm chỉ khoảng 1,5%.

Như vậy, các hỗn hợp sơn khuôn manhêzi có độ bền cao hơn hỗn hợp sơn khuôn silicat hơn 2 lần [3].

Đề tài đã sử dụng chất sơn khuôn để sơn lên khuôn đúc một số chi tiết cho kết quả tốt, bề mặt chi tiết bóng đẹp. Tỷ lệ pha trộn hỗn hợp sơn khuôn tối ưu là: 500 g MgO, 10 g Al2O3, 40 g bentônít, 30 g nhựa thông, 400 g cồn hoặc xăng.

Tài liệu tham khảo

1. Báo cáo tổng kết đề tài “Nghiên cứu chế tạo hỗn hợp sơn khuôn đúc gang, thép hợp kim chất lượng cao thay thế ngoại nhập để đúc các chi tiết máy phục vụ xuất khẩu”. Viện luyện kim đen, 2008.

2. Sổ tay Vật liệu làm khuôn đúc, NXB Công nghiệp Cơ khí Trung Quốc – Bắc Kinh, 1992 (Tiếng Trung).

3. Vật liệu làm khuôn đúc, IU.AX Te6panov và X.I Xêmênov (Tiếng Việt).

So sánh độ co ngót khi sử dụng hỗn hợp sơn khuôn, sơn hệ silicat có độ co lớn trên 2 lần so với sơn khuôn MgO, bentônít và nhựa thông của đề tài.

Với hỗn hợp sơn khuôn manhêzi mẫu 6, 7 không xuất hiện bong vẩy, không tạo gợn và hổng khí, có độ co ngót không đáng kể. Kết quả cho thấy, độ co màng sơn phủ ít, độ bền nhiệt ổn định cao.

Kết quả của đề tài cũng được so sánh với sản phẩm sơn của Feseco đang tồn tại ở một số nhà máy của Việt Nam. Chất lượng sản phẩm tương đương với sản phẩm của Foseco nhưng giá thành thì lại thấp hơn. Hệ thu hồi sản phẩm ở các loạt thí nghiệm đã xác lập được trong > 98% (gần như không sản phẩm nào bị dính cát), tỷ lệ phế phẩm chỉ khoảng 1,5%.

Như vậy, các hỗn hợp sơn khuôn manhêzi có độ bền cao hơn hỗn hợp sơn khuôn silicat hơn 2 lần [3].

Đề tài đã sử dụng chất sơn khuôn để sơn lên khuôn đúc một số chi tiết cho kết quả tốt, bề mặt chi tiết bóng đẹp. Tỷ lệ pha trộn hỗn hợp sơn khuôn tối ưu là: 500 g MgO, 10 g Al2O3, 40 g bentônít, 30 g nhựa thông, 400 g cồn hoặc xăng.

Tài liệu tham khảo

1. Báo cáo tổng kết đề tài “Nghiên cứu chế tạo hỗn hợp sơn khuôn đúc gang, thép hợp kim chất lượng cao thay thế ngoại nhập để đúc các chi tiết máy phục vụ xuất khẩu”. Viện luyện kim đen, 2008.

2. Sổ tay Vật liệu làm khuôn đúc, NXB Công nghiệp Cơ khí Trung Quốc – Bắc Kinh, 1992 (Tiếng Trung).

3. Vật liệu làm khuôn đúc, IU.AX Te6panov và X.I Xêmênov (Tiếng Việt).

Giảng Văn Dứt, Đỗ Hồng Nga – Viện Khoa học và Công nhệ Mỏ - Luyện kim

Danh mục tin tức

Tin mới nhất

-

Kỷ niệm 45 năm thành lập VIMLUKI

- Toàn cảnh Lễ kỷ niệm 55 năm ngày thành lập Viện Khoa học và Công nghệ Mỏ - Luyện kim

- Hiệp hội Titan Việt Nam

- Phóng sự: 55 năm thành lập VIMLUKI

- Phóng sự: 50 năm thành lập Vimluki

- Highlight lễ kỷ niệm 55 năm thành lập Viện

- Kỷ niệm 40 thành lập Vimluki (p1)

- Kỷ niệm 40 thành lập Vimluki (p2)