Nghiên cứu ảnh hưởng của quá trình nhiệt luyện tới tổ chức và cơ tính của hợp kim đồng BCuAl10Fe4Ni4Mn3

Giới thiệu chung

Hợp kim đồng nhôm BCuAl10Fe4Ni4Mn3 có độ bền cao, khả năng chống chịu ăn mòn và mài mòn cao [1 – 3]. Hợp kim này có tổ chức hai pha bao gồm pha alpha và pha beta ở nhiệt độ cao, đây là pha có khả năng tạo hình nóng tuyệt vời. Việc bổ sung thêm Ni sẽ làm tăng thêm độ bền cho hợp kim mà không ảnh hưởng tới độ dẻo, độ dai và khả năng chịu ăn mòn của hợp kim BCuAl10Fe4Ni4Mn3.

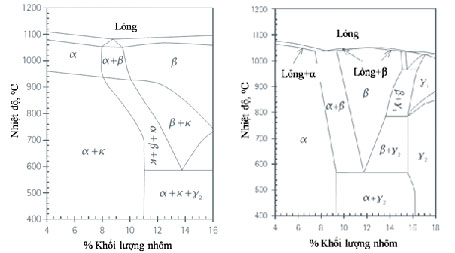

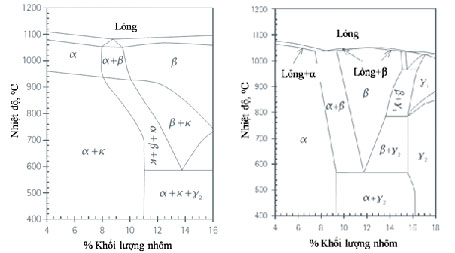

Hình 1. Giản đồ pha của hợp kim Cu-Al-Ni-Fe với 5% mỗi loại của Ni và Fe (a) và giản đồ pha 2 nguyên Cu-Al (b)

Phụ thuộc vào tốc độ nguội và chế độ nhiệt luyện, pha beta có thể trải qua chuyển biến martensit để hình thành pha β’ có độ cứng và dòn cao, tăng độ bền nhưng lại làm giảm độ dẻo của hợp kim. Thực tế, các pha khác được tìm thấy trong tổ chức tế vi bao gồm pha kappa (k) có thành phần chủ yếu là Fe và Al hoặc Ni, hoặc pha γ2 tồn tại ở trong giản đồ 2 nguyên Cu-Al. Pha γ2 tồn tại trong hợp kim có hàm lượng Al ít hơn 11,8% và được hình thành ở điều kiện nguội chậm hoặc ở điều kiện nhiệt luyện ở nhiệt độ nhỏ hơn 565oC. Các pha này làm tăng bền và giảm độ dẻo cho hợp kim BCuAl10Fe4Ni4Mn3. Do vậy, tổ chức tế vi của hợp kim bao gồm pha α và cùng tích α k γ2 như được chỉ ra ở hình 1a so với tổ chức α γ2 ở hình 1b.

Pha k được chia làm 4 loại chính và được gọi là kI, kII, kIII và kIV. Pha kI có hình dạng là các hạt có dạng nhánh cây to và chứa nhiều Fe (tồn tại dưới dạng Fe3Al), Cu và Ni. Pha kII tồn tại ít hơn, có thành phần và cấu trúc giống kI nhưng nhỏ hơn. Pha kIII có dạng thanh hoặc dạng tấm, thành phần chủ yếu chứa NiAl còn kIV có thành phần chủ yếu là Fe3Al tồn tại dưới dạng hạt nhỏ mịn. Thành phần của pha γ2 là Cu9All4 và cấu trúc của nó có dạng lập phương.

Với những yêu cầu về độ cứng, khả năng chịu mài mòn cao thì hợp kim Cu-Al-Ni được lựa chọn. Độ cứng cao của hợp kim có được là do sự hình thành pha γ2, đây là pha giúp hợp kim có độ cứng, độ bền cao nhưng cũng làm tăng độ dòn và làm giảm khả năng chịu ăn mòn cho vật liệu. Sở hữu những tính năng trên, hợp kim BCuAl10Fe4Ni4Mn3 có thể được sử dụng để chế tạo các loại bạc chịu mài mòn, tăng tuổi thọ làm việc cho chi tiết.

Thực nghiệm

Mẫu được chế tạo bằng phương pháp đúc. Mẫu nhỏ được xử lý nhiệt ở các chế độ khác nhau. Chế độ 1 mẫu được nung trong khoảng nhiệt độ từ 900 – 950oC với thời gian giữ nhiệt là 30 phút và 60 phút cho nguội ngoài không khí. Chế độ 2, giống chế độ 1 nhưng sau đó hóa già ở 400oC trong khoảng thời gian 30 phút và nguội cùng lò.

Các mẫu sau khi nhiệt luyện được tiến hành đo độ cứng tế vi bằng máy Duramin-2, độ bền của mẫu được đo bằng máy đo độ bền vạn năng MTS. Thành phần của mẫu được phân tích bằng phương pháp quang phổ phát xạ như trình bày ở bảng 1.

Bảng 1. Thành phần hợp kim BCuAl10Fe4Ni4Mn3

Kết quả và thảo luận

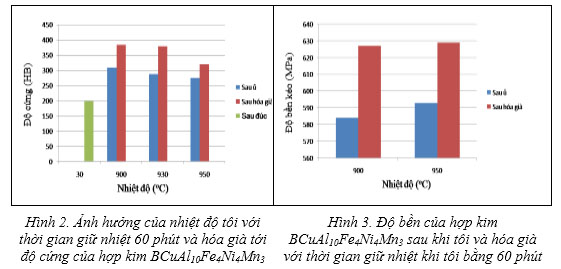

Hình 2 và hình 3 trình bày ảnh hưởng của nhiệt độ tôi và hóa già tới độ cứng và độ bền của hợp kim BCuAl10Fe4Ni4Mn3. Độ cứng lớn nhất trong vùng nghiên cứu khi nung ở 900oC, giữ nhiệt 60 phút sau đó hóa già đạt được bằng 384 HB. Hợp kim BCuAl10Fe4Ni4Mn3 có độ cứng cao sẽ cải thiện đáng kể khả năng chịu mài mòn cho chi tiết, đặc biệt là đối với các chi tiết bạc chịu mài mòn.

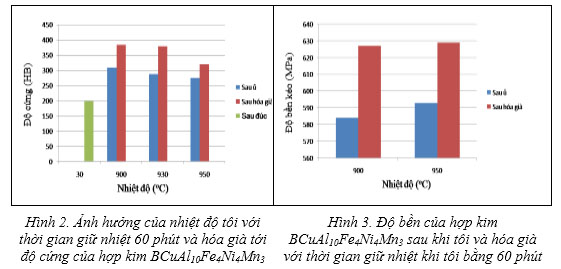

Hình 3 trình bày độ bền kéo của hợp kim BCuAl10Fe4Ni4Mn3 sau tôi và hóa già. Kết quả cho thấy, sau khi tôi ở các nhiệt độ khác nhau, độ bền kéo của hợp kim BCuAl10Fe4Ni4Mn3 khá thấp đạt 584 MPa ở 900oC và 593 MPa ở 950oC. Tuy nhiên, sau khi hóa già, độ bền của hợp kim đã tăng lên đáng kể đạt 627 và 629 MPa ở các nhiệt độ nung bằng 900oC và 950oC. Nhìn chung, độ bền của hợp kim sau hóa già không thay đổi đáng kể khi nhiệt độ tôi thay đổi.

Kết luận

Nghiên cứu ảnh hưởng của các chế độ nhiệt luyện tới tổ chức và cơ tính của hợp kim đồng BCuAl10Fe4Ni4Mn3, kết quả nghiên cứu cho thấy hợp kim đạt cơ tính cao hơn tôi và hóa già. Cơ tính cao nhất đạt được trong vùng nghiên cứu là tôi ở 900oC, nguội ngoài không khí sau đó hóa già ở 400oC. Độ cứng và độ bền kéo đạt được lần lượt bằng 384 HB và 627 MPa.

Nguyễn Minh Đạt - Viện Khoa học và Công nghệ Mỏ Luyện kim

Đỗ Văn Quảng - Trường Đại học Bách khoa Hà Nội

Đỗ Văn Quảng - Trường Đại học Bách khoa Hà Nội

Giới thiệu chung

Hợp kim đồng nhôm BCuAl10Fe4Ni4Mn3 có độ bền cao, khả năng chống chịu ăn mòn và mài mòn cao [1 – 3]. Hợp kim này có tổ chức hai pha bao gồm pha alpha và pha beta ở nhiệt độ cao, đây là pha có khả năng tạo hình nóng tuyệt vời. Việc bổ sung thêm Ni sẽ làm tăng thêm độ bền cho hợp kim mà không ảnh hưởng tới độ dẻo, độ dai và khả năng chịu ăn mòn của hợp kim BCuAl10Fe4Ni4Mn3.

Hình 1. Giản đồ pha của hợp kim Cu-Al-Ni-Fe với 5% mỗi loại của Ni và Fe (a) và giản đồ pha 2 nguyên Cu-Al (b)

Phụ thuộc vào tốc độ nguội và chế độ nhiệt luyện, pha beta có thể trải qua chuyển biến martensit để hình thành pha β’ có độ cứng và dòn cao, tăng độ bền nhưng lại làm giảm độ dẻo của hợp kim. Thực tế, các pha khác được tìm thấy trong tổ chức tế vi bao gồm pha kappa (k) có thành phần chủ yếu là Fe và Al hoặc Ni, hoặc pha γ2 tồn tại ở trong giản đồ 2 nguyên Cu-Al. Pha γ2 tồn tại trong hợp kim có hàm lượng Al ít hơn 11,8% và được hình thành ở điều kiện nguội chậm hoặc ở điều kiện nhiệt luyện ở nhiệt độ nhỏ hơn 565oC. Các pha này làm tăng bền và giảm độ dẻo cho hợp kim BCuAl10Fe4Ni4Mn3. Do vậy, tổ chức tế vi của hợp kim bao gồm pha α và cùng tích α k γ2 như được chỉ ra ở hình 1a so với tổ chức α γ2 ở hình 1b.

Pha k được chia làm 4 loại chính và được gọi là kI, kII, kIII và kIV. Pha kI có hình dạng là các hạt có dạng nhánh cây to và chứa nhiều Fe (tồn tại dưới dạng Fe3Al), Cu và Ni. Pha kII tồn tại ít hơn, có thành phần và cấu trúc giống kI nhưng nhỏ hơn. Pha kIII có dạng thanh hoặc dạng tấm, thành phần chủ yếu chứa NiAl còn kIV có thành phần chủ yếu là Fe3Al tồn tại dưới dạng hạt nhỏ mịn. Thành phần của pha γ2 là Cu9All4 và cấu trúc của nó có dạng lập phương.

Với những yêu cầu về độ cứng, khả năng chịu mài mòn cao thì hợp kim Cu-Al-Ni được lựa chọn. Độ cứng cao của hợp kim có được là do sự hình thành pha γ2, đây là pha giúp hợp kim có độ cứng, độ bền cao nhưng cũng làm tăng độ dòn và làm giảm khả năng chịu ăn mòn cho vật liệu. Sở hữu những tính năng trên, hợp kim BCuAl10Fe4Ni4Mn3 có thể được sử dụng để chế tạo các loại bạc chịu mài mòn, tăng tuổi thọ làm việc cho chi tiết.

Thực nghiệm

Mẫu được chế tạo bằng phương pháp đúc. Mẫu nhỏ được xử lý nhiệt ở các chế độ khác nhau. Chế độ 1 mẫu được nung trong khoảng nhiệt độ từ 900 – 950oC với thời gian giữ nhiệt là 30 phút và 60 phút cho nguội ngoài không khí. Chế độ 2, giống chế độ 1 nhưng sau đó hóa già ở 400oC trong khoảng thời gian 30 phút và nguội cùng lò.

Các mẫu sau khi nhiệt luyện được tiến hành đo độ cứng tế vi bằng máy Duramin-2, độ bền của mẫu được đo bằng máy đo độ bền vạn năng MTS. Thành phần của mẫu được phân tích bằng phương pháp quang phổ phát xạ như trình bày ở bảng 1.

Bảng 1. Thành phần hợp kim BCuAl10Fe4Ni4Mn3

| Cu, % | Al, % | Fe, % | Ni, % | Mn, % | Zn, % | Khác, % |

| 89,08 | 10,03 | 4,14 | 3,79 | 2,63 | 0,21 | 0,12 |

Kết quả và thảo luận

Hình 2 và hình 3 trình bày ảnh hưởng của nhiệt độ tôi và hóa già tới độ cứng và độ bền của hợp kim BCuAl10Fe4Ni4Mn3. Độ cứng lớn nhất trong vùng nghiên cứu khi nung ở 900oC, giữ nhiệt 60 phút sau đó hóa già đạt được bằng 384 HB. Hợp kim BCuAl10Fe4Ni4Mn3 có độ cứng cao sẽ cải thiện đáng kể khả năng chịu mài mòn cho chi tiết, đặc biệt là đối với các chi tiết bạc chịu mài mòn.

Hình 3 trình bày độ bền kéo của hợp kim BCuAl10Fe4Ni4Mn3 sau tôi và hóa già. Kết quả cho thấy, sau khi tôi ở các nhiệt độ khác nhau, độ bền kéo của hợp kim BCuAl10Fe4Ni4Mn3 khá thấp đạt 584 MPa ở 900oC và 593 MPa ở 950oC. Tuy nhiên, sau khi hóa già, độ bền của hợp kim đã tăng lên đáng kể đạt 627 và 629 MPa ở các nhiệt độ nung bằng 900oC và 950oC. Nhìn chung, độ bền của hợp kim sau hóa già không thay đổi đáng kể khi nhiệt độ tôi thay đổi.

Kết luận

Nghiên cứu ảnh hưởng của các chế độ nhiệt luyện tới tổ chức và cơ tính của hợp kim đồng BCuAl10Fe4Ni4Mn3, kết quả nghiên cứu cho thấy hợp kim đạt cơ tính cao hơn tôi và hóa già. Cơ tính cao nhất đạt được trong vùng nghiên cứu là tôi ở 900oC, nguội ngoài không khí sau đó hóa già ở 400oC. Độ cứng và độ bền kéo đạt được lần lượt bằng 384 HB và 627 MPa.

Danh mục tin tức

Tin mới nhất

- Nhu cầu bổ sung nhân sự cho Phòng Kế hoạch và Khoa học Công nghệ (C2), Viện Khoa học và Công nghệ Mỏ - Luyện kim

- KẾ HOẠCH Thực hiện công tác phòng, chống tham nhũng, tiêu cực năm 2025 của Viện Khoa học và Công nghệ Mỏ - Luyện kim

- KẾ HOẠCH Thực hiện Chương trình thực hành tiết kiệm, chống lãng phí năm 2025 của Viện Khoa học và Công nghệ Mỏ - Luyện kim

- Kết quả thực hiện kế hoạch phòng chống tham nhũng năm 2024 của Bộ Công Thương

- Tạm dừng kỳ tuyển dụng viên chức năm 2024 của Viện Khoa học và Công nghệ Mỏ - Luyện kim

-

Kỷ niệm 45 năm thành lập VIMLUKI

- Toàn cảnh Lễ kỷ niệm 55 năm ngày thành lập Viện Khoa học và Công nghệ Mỏ - Luyện kim

- Hiệp hội Titan Việt Nam

- Phóng sự: 55 năm thành lập VIMLUKI

- Phóng sự: 50 năm thành lập Vimluki

- Highlight lễ kỷ niệm 55 năm thành lập Viện

- Kỷ niệm 40 thành lập Vimluki (p1)

- Kỷ niệm 40 thành lập Vimluki (p2)