Sử dụng FeSi75 và Si kim loại để luyện FeCrC thấp

Thành phần hóa của một số nguyên vật liệu khác như sau:

- Ferro silic với hàm lượng Fe 23,59%; Si 74,09%

- Silic với hàm lượng silic ≥98,5%

- Vôi hàm lượng CaO ≥ 80%

- Huỳnh thạch CaF2 ≥ 80%

2.2. Thực nghiệm

a. Dùng FeSi75

Với phương pháp dùng FeSi75 nhóm nghiên cứu đã tính toán lý thuyết quá trình công nghệ luyện ferro crom cacbon thấp. Kết quả tính toán lý thuyết với điều kiện hoàn nguyên 100% Cr2O3 và Fe2O3 thì có thể đạt được kết quả trình bày trên bảng 2.

b. Dùng silic kim loại

Với phương pháp dùng silic, tính toán lý thuyết quá trình công nghệ luyện ferro crom. Kết quả tính toán lý thuyết với điều kiện hoàn nguyên 100% Cr2O3 và Fe2O3 thì có thể đạt được kết quả trình bày trên bảng 3.

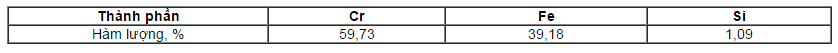

Thành phần

3. Kết quả nghiên cứu

3.1. Phương pháp dùng FeSi75

Đã tiến hành nghiên cứu ảnh hưởng của tỉ lệ ferro silic trong phối liệu thay đổi so với tính toán lý thuyết. Kết quả thể hiện trong bảng 4.

Nhận xét:

- Dựa vào bảng kết quả ta thấy rằng với tỉ lệ FeSi75 khoảng 85 ÷ 90 % thì quá trình hiệu suất hoàn nguyên đạt từ 77 ÷ 79 %. Khi nâng thêm tỉ lệ FeSi75 lên thêm nữa hiệu suất cũng không tăng thêm đáng kể. Kết quả này cho thấy rằng nghiên cứu này phù hợp với các tài liệu tham khảo, khi tiến hành luyện ferro crom cacbon thấp trong lò điện thì hiệu suất thu hồi crom chỉ đạt tối đa là 85%. Và cũng cho thấy rằng nếu tỉ lệ Cr2O3/FeO mà càng thấp thì hàm lượng Cr trong FeCr không thể cao.

- Với quặng cromit này có tỉ lệ Cr2O3/FeO = 2,4 cho nên khó có thể luyện được FeCr với hàm lượng Cr ≥ 60%.

- Kết quả phân tích C trong các mẫu ferro này đạt thấp nhất là 1,28%, kết quả phân tích C cũng cho thấy rằng việc tăng C từ điện cực và từ nồi lò là rất lớn. Việc điều chỉnh chế độ điện trong khi luyện FeCrC thấp cũng rất quan trọng. Trong nghiên cứu do điều kiện về thiết bị chưa đầy đủ, thí nghiệm trong lò điện hồ quang một cực, đáy lò đầm bằng hồ điện cực, chế độ điện chưa điều chỉnh được nên góp phần làm tăng C trong quá trình luyện.

3.2. Phương pháp dùng silic

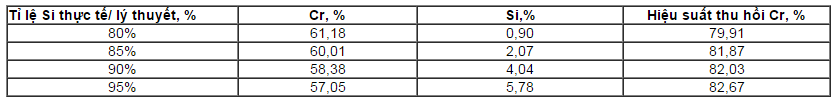

3.2.1. Ảnh hưởng của tỉ lệ Si thực tế/ lý thuyết đến hiệu suất thu hồi Cr

Cũng như phương pháp dùng FeSi nhóm nghiên cứu đã tiến hành thí nghiệm ảnh hưởng của tỉ lệ Si thực tế/ lý thuyết đến hiệu suất thu hồi Cr. Do đã có nghiên cứu về tỉ lệ ảnh hưởng của tỉ lệ FeSi75 nên nhóm nghiên cứu đã chọn tỉ lệ Si thực tế/ lý thuyết để khảo sát là 80%, 85%, 90% 95%. Kết quả thí nghiệm thể hiện trong bảng 5.

Kết quả phân tích hàm lượng C trong FeCr còn tương đối cao từ 1,8~3% do chế độ công nghệ còn chưa được hoàn chỉnh từ thiết bị lò đến chế độ điện cho nên để giảm sự tăng C từ điện cực và nồi lò cần có được thí nghiệm ở thiết bị hoàn chỉnh hơn.

Nhận xét:

- Dựa vào bảng kết quả cho thấy rằng dùng silic làm chất hoàn nguyên đã luyện được ferro crom có hàm lượng Cr > 60%, hàm lượng Si đạt chất lượng yêu cầu < 3%.

- Với tỉ lệ silic là 85% thì đạt hiệu suất thu hồi là 81,87%; khi nâng tỉ lệ silic thực tế lên 90% và 95% thì hiệu suất thu hồi tăng lên không đáng kể do vậy chọn tỉ lệ silic so với lý thuyết tính toán là 85%.

4. Thảo luận

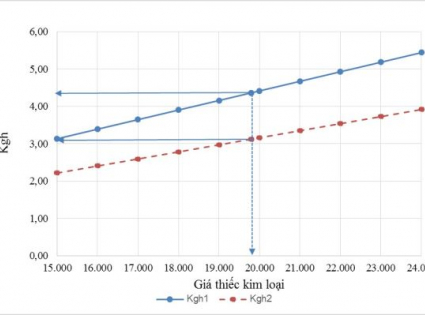

Tham khảo các tài liệu cũng như tính toán một cách sơ bộ về chỉ tiêu tiêu hao chất hoàn nguyên để sản xuất FeCrC thấp nhóm nghiên cứu nhận thấy rằng:

- Khi sử dụng SiCr (35% Cr; 40% Si) để làm chất hoàn nguyên thì tiêu hao khoảng 590 ÷ 680 kg/t sản phẩm.

- Khi sử dụng FeSi75 làm chất hoàn nguyên thì tiêu hao khoảng 500 kg/t sản phẩm (tính với điều kiện thí nghiệm tỉ lệ 85%).

- Khi sử dụng Si làm chất hoàn nguyên thì tiêu hao khoảng 430 kg/t sản phẩm.

Đây chỉ là những so sánh về khối lượng sử dụng chất hoàn nguyên, để tính toán được các chỉ tiêu tiêu hao kinh tế kỹ thuật cũng như so sánh được giá thành sản phẩm thì cần phải có những thí nghiệm hoặc sản xuất trong cùng một điều kiện.

Trên đây là những thí nghiệm nghiên cứu hoàn nguyên quặng crom bằng FeSi75 và Si kim loại trong lò điện hồ quang một cực, chế độ điện còn chưa điều chỉnh được. Với điều kiện như trên hoàn toàn có thể sản xuất được FeCrC trung bình, còn để luyện được FeCrC thấp cần được nghiên cứu thêm trong những điều kiện tốt hơn, hoàn chỉnh hơn.

5. Kết luận

Với chất hoàn nguyên là FeSi75 và quặng cromit có thành phần như bảng 1 thì chỉ luyện được FeCr có hàm lượng Cr ≤ 55%, hàm lượng C trong ferro trong khoảng 1 ÷ 2%.

Với chất hoàn nguyên là Si và quặng crom như trong bảng 1 thì luyện được FeCr có hàm lượng Cr ≥ 60%, hàm lượng C trong ferro còn tương đối cao khoảng 1 ÷ 2%.

Đây chỉ là những thí nghiệm đánh giá sơ bộ về hai chất hoàn nguyên này trong điều kiện còn chưa đầy đủ.

Sử dụng FeSi75 và Si kim loại để luyện FeCrC thấp

1. Mở đầu

Ferro là hợp kim của một hay nhiều nguyên tố kim loại hoặc phi kim với sắt, nên còn gọi là hợp kim sắt. Ferro là nguyên liệu quan trọng của luyện thép và sản xuất thép đúc. Nó là nguyên liệu khử oxy và hợp kim hóa để cải thiện tính năng cơ học và hóa lý, nâng cao chất lượng của vật liệu gang thép. Không thể sản xuất thép hợp kim mà không có ferro, cho nên sản xuất ferro có quan hệ rất mật thiết với sản xuất thép.

Ở nước ta sản xuất ferro bắt đầu từ năm 1977 khi ra đời xưởng Hợp kim sắt – Công ty Gang thép Thái Nguyên. Đến nay đã có rất nhiều các nhà máy sản xuất các loại ferro như FeSi, FeMnC, SiMn, FeCrC. Nhìn chung, ngành sản xuất ferro của nước ta còn ở quy mô nhỏ, thiết bị lạc hậu so với thế giới, chất lượng sản phẩm còn thấp, giá thành cao chưa đáp ứng được nhu cầu thị trường.

Crom là một trong những nguyên tố rất quan trọng của thép. Crom trong thép có thể cải thiện tính năng cơ học và một số tính năng vật lý đặc biệt khác của thép. FeCr, SiCr chính là nguyên liệu để cung cấp nguyên tố hợp kim crom cho thép.

Phương pháp sản xuất FeCrC thấp và cực thấp là phương pháp luyện từng mẻ luyện trong lò điện hồ quang với nguyên liệu là quặng crom, hợp kim SiCr và vôi. Phương pháp này dùng điện để nóng chảy liệu lò sau đó Si trong hợp kim SiCr hoàn nguyên Cr2O3 của quặng crom thu được FeCr chứa cacbon thấp và cực thấp hay còn gọi là FeCr tinh luyện. Phương pháp này có thể luyện được sản phẩm FeCr chứa [C] < 0,06%.

Phương pháp sản xuất FeCr thấp cần nhấn mạnh rằng bản chất của phương pháp này không có tác dụng khử C mà tận dụng bằng mọi cách để giảm C có trong nguyên liệu và giảm lượng tăng C trong quá trình luyện.

Ngoài phương pháp này còn có một số phương pháp khác như: phương pháp thổi luyện khử C trong FeCrC cao, phương pháp liên hoàn (chất nóng) để sản xuất FeCrC cực thấp, phương pháp khử C thể rắn trong chân không.

Tuy nhiên trong tất cả các phương pháp trên thì phương pháp chủ yếu để sản xuất FeCrC thấp và cực thấp là phương pháp sản xuất hai bước hoặc một bước trong lò điện hồ quang. Phương pháp này cần có 2 lò điện hồ quang, lò thứ nhất dùng để hoàn nguyên quặng crom quặng silic thành SiCr và lò thứ 2 dùng để nấu chảy quặng và vôi. Hai lò này hoạt động song song với nhau và sản phẩm của hai lò được rót vào thùng trộn để tiến hành tinh luyện ra FeCrC thấp.

Do cần có hai lò chạy song song và có thùng trộn để tinh luyện sản xuất FeCrC thấp, cho nên trong điều kiện về thiết bị cũng như vận hành công nghệ tại Việt Nam còn khó khăn. Do tính chất của phương pháp nhiệt điện silic để luyện hợp kim FeCrC thấp là sử dụng Si kim loại hoặc Si trong hợp kim của silic để hoàn nguyên quặng crom trong lò điện hồ quang tạo ra FeCrC thấp, cho nên nhóm nghiên cứu đã thử tiến hành thí nghiệm hoàn nguyên quặng crom bằng FeSi75 và Si kim loại.

2. Thực nghiệm nghiên cứu

2.1. Mẫu nghiên cứu

Đối tượng nghiên cứu là mẫu tinh quặng cromit có thành phần như trong bảng 1.

Ferro là hợp kim của một hay nhiều nguyên tố kim loại hoặc phi kim với sắt, nên còn gọi là hợp kim sắt. Ferro là nguyên liệu quan trọng của luyện thép và sản xuất thép đúc. Nó là nguyên liệu khử oxy và hợp kim hóa để cải thiện tính năng cơ học và hóa lý, nâng cao chất lượng của vật liệu gang thép. Không thể sản xuất thép hợp kim mà không có ferro, cho nên sản xuất ferro có quan hệ rất mật thiết với sản xuất thép.

Ở nước ta sản xuất ferro bắt đầu từ năm 1977 khi ra đời xưởng Hợp kim sắt – Công ty Gang thép Thái Nguyên. Đến nay đã có rất nhiều các nhà máy sản xuất các loại ferro như FeSi, FeMnC, SiMn, FeCrC. Nhìn chung, ngành sản xuất ferro của nước ta còn ở quy mô nhỏ, thiết bị lạc hậu so với thế giới, chất lượng sản phẩm còn thấp, giá thành cao chưa đáp ứng được nhu cầu thị trường.

Crom là một trong những nguyên tố rất quan trọng của thép. Crom trong thép có thể cải thiện tính năng cơ học và một số tính năng vật lý đặc biệt khác của thép. FeCr, SiCr chính là nguyên liệu để cung cấp nguyên tố hợp kim crom cho thép.

Phương pháp sản xuất FeCrC thấp và cực thấp là phương pháp luyện từng mẻ luyện trong lò điện hồ quang với nguyên liệu là quặng crom, hợp kim SiCr và vôi. Phương pháp này dùng điện để nóng chảy liệu lò sau đó Si trong hợp kim SiCr hoàn nguyên Cr2O3 của quặng crom thu được FeCr chứa cacbon thấp và cực thấp hay còn gọi là FeCr tinh luyện. Phương pháp này có thể luyện được sản phẩm FeCr chứa [C] < 0,06%.

Phương pháp sản xuất FeCr thấp cần nhấn mạnh rằng bản chất của phương pháp này không có tác dụng khử C mà tận dụng bằng mọi cách để giảm C có trong nguyên liệu và giảm lượng tăng C trong quá trình luyện.

Ngoài phương pháp này còn có một số phương pháp khác như: phương pháp thổi luyện khử C trong FeCrC cao, phương pháp liên hoàn (chất nóng) để sản xuất FeCrC cực thấp, phương pháp khử C thể rắn trong chân không.

Tuy nhiên trong tất cả các phương pháp trên thì phương pháp chủ yếu để sản xuất FeCrC thấp và cực thấp là phương pháp sản xuất hai bước hoặc một bước trong lò điện hồ quang. Phương pháp này cần có 2 lò điện hồ quang, lò thứ nhất dùng để hoàn nguyên quặng crom quặng silic thành SiCr và lò thứ 2 dùng để nấu chảy quặng và vôi. Hai lò này hoạt động song song với nhau và sản phẩm của hai lò được rót vào thùng trộn để tiến hành tinh luyện ra FeCrC thấp.

Do cần có hai lò chạy song song và có thùng trộn để tinh luyện sản xuất FeCrC thấp, cho nên trong điều kiện về thiết bị cũng như vận hành công nghệ tại Việt Nam còn khó khăn. Do tính chất của phương pháp nhiệt điện silic để luyện hợp kim FeCrC thấp là sử dụng Si kim loại hoặc Si trong hợp kim của silic để hoàn nguyên quặng crom trong lò điện hồ quang tạo ra FeCrC thấp, cho nên nhóm nghiên cứu đã thử tiến hành thí nghiệm hoàn nguyên quặng crom bằng FeSi75 và Si kim loại.

2. Thực nghiệm nghiên cứu

2.1. Mẫu nghiên cứu

Đối tượng nghiên cứu là mẫu tinh quặng cromit có thành phần như trong bảng 1.

Bảng 1. Thành phần tinh quặng cromit

Thành phần hóa của một số nguyên vật liệu khác như sau:

- Ferro silic với hàm lượng Fe 23,59%; Si 74,09%

- Silic với hàm lượng silic ≥98,5%

- Vôi hàm lượng CaO ≥ 80%

- Huỳnh thạch CaF2 ≥ 80%

2.2. Thực nghiệm

a. Dùng FeSi75

Với phương pháp dùng FeSi75 nhóm nghiên cứu đã tính toán lý thuyết quá trình công nghệ luyện ferro crom cacbon thấp. Kết quả tính toán lý thuyết với điều kiện hoàn nguyên 100% Cr2O3 và Fe2O3 thì có thể đạt được kết quả trình bày trên bảng 2.

Bảng 2. Thành phần ferro crom cacbon thấp theo tính toán

b. Dùng silic kim loại

Với phương pháp dùng silic, tính toán lý thuyết quá trình công nghệ luyện ferro crom. Kết quả tính toán lý thuyết với điều kiện hoàn nguyên 100% Cr2O3 và Fe2O3 thì có thể đạt được kết quả trình bày trên bảng 3.

Bảng 3. Thành phần FeCr cacbon thấp theo phương pháp dùng silic

Thành phần

3. Kết quả nghiên cứu

3.1. Phương pháp dùng FeSi75

Đã tiến hành nghiên cứu ảnh hưởng của tỉ lệ ferro silic trong phối liệu thay đổi so với tính toán lý thuyết. Kết quả thể hiện trong bảng 4.

Bảng 4. Ảnh hưởng của tỉ lệ FeSi75 đến hiệu suất thu hồi Cr.

Nhận xét:

- Dựa vào bảng kết quả ta thấy rằng với tỉ lệ FeSi75 khoảng 85 ÷ 90 % thì quá trình hiệu suất hoàn nguyên đạt từ 77 ÷ 79 %. Khi nâng thêm tỉ lệ FeSi75 lên thêm nữa hiệu suất cũng không tăng thêm đáng kể. Kết quả này cho thấy rằng nghiên cứu này phù hợp với các tài liệu tham khảo, khi tiến hành luyện ferro crom cacbon thấp trong lò điện thì hiệu suất thu hồi crom chỉ đạt tối đa là 85%. Và cũng cho thấy rằng nếu tỉ lệ Cr2O3/FeO mà càng thấp thì hàm lượng Cr trong FeCr không thể cao.

- Với quặng cromit này có tỉ lệ Cr2O3/FeO = 2,4 cho nên khó có thể luyện được FeCr với hàm lượng Cr ≥ 60%.

- Kết quả phân tích C trong các mẫu ferro này đạt thấp nhất là 1,28%, kết quả phân tích C cũng cho thấy rằng việc tăng C từ điện cực và từ nồi lò là rất lớn. Việc điều chỉnh chế độ điện trong khi luyện FeCrC thấp cũng rất quan trọng. Trong nghiên cứu do điều kiện về thiết bị chưa đầy đủ, thí nghiệm trong lò điện hồ quang một cực, đáy lò đầm bằng hồ điện cực, chế độ điện chưa điều chỉnh được nên góp phần làm tăng C trong quá trình luyện.

3.2. Phương pháp dùng silic

3.2.1. Ảnh hưởng của tỉ lệ Si thực tế/ lý thuyết đến hiệu suất thu hồi Cr

Cũng như phương pháp dùng FeSi nhóm nghiên cứu đã tiến hành thí nghiệm ảnh hưởng của tỉ lệ Si thực tế/ lý thuyết đến hiệu suất thu hồi Cr. Do đã có nghiên cứu về tỉ lệ ảnh hưởng của tỉ lệ FeSi75 nên nhóm nghiên cứu đã chọn tỉ lệ Si thực tế/ lý thuyết để khảo sát là 80%, 85%, 90% 95%. Kết quả thí nghiệm thể hiện trong bảng 5.

Bảng 5. Ảnh hưởng của tỉ lệ Si thực tế/ lý thuyết

Kết quả phân tích hàm lượng C trong FeCr còn tương đối cao từ 1,8~3% do chế độ công nghệ còn chưa được hoàn chỉnh từ thiết bị lò đến chế độ điện cho nên để giảm sự tăng C từ điện cực và nồi lò cần có được thí nghiệm ở thiết bị hoàn chỉnh hơn.

Nhận xét:

- Dựa vào bảng kết quả cho thấy rằng dùng silic làm chất hoàn nguyên đã luyện được ferro crom có hàm lượng Cr > 60%, hàm lượng Si đạt chất lượng yêu cầu < 3%.

- Với tỉ lệ silic là 85% thì đạt hiệu suất thu hồi là 81,87%; khi nâng tỉ lệ silic thực tế lên 90% và 95% thì hiệu suất thu hồi tăng lên không đáng kể do vậy chọn tỉ lệ silic so với lý thuyết tính toán là 85%.

4. Thảo luận

Tham khảo các tài liệu cũng như tính toán một cách sơ bộ về chỉ tiêu tiêu hao chất hoàn nguyên để sản xuất FeCrC thấp nhóm nghiên cứu nhận thấy rằng:

- Khi sử dụng SiCr (35% Cr; 40% Si) để làm chất hoàn nguyên thì tiêu hao khoảng 590 ÷ 680 kg/t sản phẩm.

- Khi sử dụng FeSi75 làm chất hoàn nguyên thì tiêu hao khoảng 500 kg/t sản phẩm (tính với điều kiện thí nghiệm tỉ lệ 85%).

- Khi sử dụng Si làm chất hoàn nguyên thì tiêu hao khoảng 430 kg/t sản phẩm.

Đây chỉ là những so sánh về khối lượng sử dụng chất hoàn nguyên, để tính toán được các chỉ tiêu tiêu hao kinh tế kỹ thuật cũng như so sánh được giá thành sản phẩm thì cần phải có những thí nghiệm hoặc sản xuất trong cùng một điều kiện.

Trên đây là những thí nghiệm nghiên cứu hoàn nguyên quặng crom bằng FeSi75 và Si kim loại trong lò điện hồ quang một cực, chế độ điện còn chưa điều chỉnh được. Với điều kiện như trên hoàn toàn có thể sản xuất được FeCrC trung bình, còn để luyện được FeCrC thấp cần được nghiên cứu thêm trong những điều kiện tốt hơn, hoàn chỉnh hơn.

5. Kết luận

Với chất hoàn nguyên là FeSi75 và quặng cromit có thành phần như bảng 1 thì chỉ luyện được FeCr có hàm lượng Cr ≤ 55%, hàm lượng C trong ferro trong khoảng 1 ÷ 2%.

Với chất hoàn nguyên là Si và quặng crom như trong bảng 1 thì luyện được FeCr có hàm lượng Cr ≥ 60%, hàm lượng C trong ferro còn tương đối cao khoảng 1 ÷ 2%.

Đây chỉ là những thí nghiệm đánh giá sơ bộ về hai chất hoàn nguyên này trong điều kiện còn chưa đầy đủ.

Sử dụng FeSi75 và Si kim loại để luyện FeCrC thấp

ThS. Nguyễn Hồng Quân

Viện Khoa học và Công nghệ Mỏ - Luyện kim

Viện Khoa học và Công nghệ Mỏ - Luyện kim

Danh mục tin tức

Tin mới nhất

- Thư mời chào giá

- Tuyển dụng 2024

- Kế hoạch thực hiện phòng, chống tham nhũng, tiêu cực năm 2024 của Viện

- Gia hạn thời gian mời báo giá cung cấp dịch vụ cho thuê nhân viên làm công việc hỗ trợ, phục vụ tại Viện

- Mời báo giá dịch vụ cho thuê nhân viên làm công việc hỗ trợ phục vụ tại Trung tâm Nghiên cứu và Triển khai Ứng dụng Công nghệ